|

Haberler > Ekipman Başlıkları Deprem kendini yeniden hatırlattı, peki akaryakıt istasyonları depreme ne kadar hazır? Güncelleme :23.11.2022 Güncelleme :23.11.2022Deprem bölgesinde yer alan sanayi kuruluşlarının yapısal sağlamlıklarının yanı sıra; mekanik, elektrik, akış vb. alt yapılarının sağlamlığı da aynı ölçüde önemlidir.

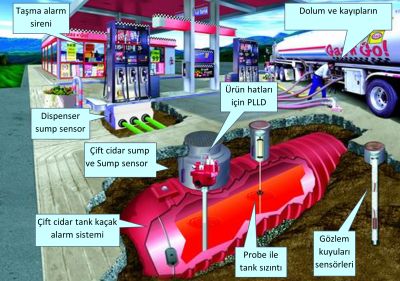

AFAD, merkez üssü Düzce'nin Gölyaka ilçesi olan bölgede, 5,9 büyüklüğünde deprem meydana geldiğini açıkladı. Deprem, İstanbul, Ankara ve İzmir'in de aralarında olduğu çok sayıda ilde hissedildi. Deprem ülkemizde kendini yeniden hatırlattı, peki akaryakıt istasyonları depreme ne kadar hazır?Deprem anında insanların yaşadığı korku, deprem sonrasında yerini bir panik havasına bırakmaktadır. Birbiri ile iletişim kurmaya çalışan insanlar iletişim hatlarında kitlenmesine, insanların panik havası ile kendilerini dışarıya atmalarına ve özellikle büyük şehirlerde trafiğe sebep açmaktadır.Düzce’de yaşanan elektrik kesintisi de depremin gece olması sebebiyle ayrıca zorluk yaratmıştır. Bu gibi durumlar akaryakıt istasyonlarının güvenli şekilde çalışabilmesi için gereken ihtiyaçları da sektörüne yeniden hatırlatmaktadır.1999 büyük Marmara depreminin üzerinden geçen 23 yılda maalesef hem alt yapı hem de toplum bilinci açısından deprem konusunda çok fazla yol alınamadı.Kandilli Rasathanesi’nin eski müdürü, rahmetli Ahmet Mete Işıkara “Deprem öldürmez, çürük bina öldürür.” sözünü yine hatırlamamız gereken zamanlar. Depremden korunmanın en temel yolu, yapıları deprem riskini dikkate alan standartlara uygun olarak inşaat etmektir. Aynı yol özellikle tehlikeli maddeler ile çalışan sanayi kuruluşları ve özellikle akaryakıt istasyonları için de izlenmelidir.Deprem bölgesinde yer alan sanayi kuruluşlarının yapısal sağlamlıklarının yanı sıra; mekanik, elektrik, akış vb. alt yapılarının sağlamlığı da aynı ölçüde önemlidir. Eğer anımsanırsa, büyük Marmara depremi ve sonrasında özellikle Kocaeli bölgesinde yer alan bazı sanayi kuruluşlarında oldukça tehlikeli kazalar yaşanmıştı. Bu kazalardan en dikkat çekici olanlarında;• Depolama tanklarında oluşan çatlaklardan havaya, suya, ve toprağa 6500 ton akrilonitril kaçmıştır,• Aşırı basınç yükselmesi nedeni ile 200 ton susuz amonyak havaya salınmıştır,• Yakıt yükleme kolunun bozulması sebebiyle 50 ton dizel yakıtı İzmit Körfezi’ne dökülmüştür,• Beton destek kolonlarının yıkılması ile yarılan iki oksijen depolama tankından 1200 ton kriyojenik (aşırı soğutularak sıvılaştırılmış) oksijen dışarı boşalmıştır,• TÜPRAŞ petrol rafinerisinde söndürülmesi dört gün süren büyük yangınlara neden olup havaya LPG (sıvılaştırılmış petrol gazı) sızıntısı ve çevreye petrol saçılması yaşanmıştır,• Sadece Kocaeli bölgesinde 58 işyeri ve İzmit Körfezi civarında 350’den fazla sayıda büyük ve orta ölçekli işletme dikkat çekici düzeyde hasar görmüş, yöre belediyesi bu iş yerlerinin birçoğunda ağır hasar ve kimyasal sızıntı olduğu bilgisini vermiştir.Konuya bir de akaryakıt istasyonları açısından bakılırsa, karşımıza hemen 2002 yılında 5,0 büyüklüğünde yaşanan Muş depreminde, kent merkezine 5 km uzaklıktaki akaryakıt istasyonunda meydana gelen patlama ve bunun sonucunda uzun süre söndürülmesi için uğraşılan bir yangın çıkar. Kent merkezi ve istasyon çevresi depremden çok fazla hasar görmemiş olsa da bu patlama ve yol açtığı yangın istasyon çevresinde depremden çok daha yüksek hasara neden olmuştur.Dolayısı ile özellikle deprem riski yüksek olan şehirlerin merkezine yakın yerlerde konuşlanmış akaryakıt ve servis istasyonlarında gerekli önlemler alınmadığı taktirde, Muş depreminde yaşanan olayda olduğu gibi depremin yaratacağı hasardan çok daha fazlası ve yakıcı etkilerle karşılaşılabilir. Bu nedenle deprem riski yüksek olan şehirlerdeki akaryakıt ve servis istasyonlarında ilâve ve özgün tedbirler alınması çok büyük önem arz etmektedir.AFAD tarafından yayınlanan Türkiye deprem riski haritasına göre 1. ve 2. derecede deprem riski olan illerdeki akaryakıt istasyonu ve nüfus dağılımı sırasıyla Şekil 1 ve Şekil 2’deki iki dairesel grafikte görülmektedir. Bu grafikler potansiyel tehlikenin büyüklüğünü açıkça ortaya koymaktadır.Akaryakıt ve servis istasyonlarında depreme karşı alınabilecek ilâve ve özgün tedbirler için öncelikle bu istasyonlarda emniyet standartlarını belirleyen TS 12820’de deprem hasar riski yüksek olan istasyonlar için ilâve tedbirler getirilebilir. Bu konuda ilk dikkate alınması gerekli unsurlar akaryakıt depolama tankları ve buna bağlı mekanik, elektrik, ve akış tesisatlarıdır.Bu tür istasyonlarda yeraltı depolama tanklarının kapasiteleri ve sayıları, yapılacak zemin etüdü sonuçlarına göre belirlenebilir, tank havuzu ve kanopi gibi yapıların inşaa tekniklerinde farklı ve daha koruyucu standartlar uygulanabilir. Sismik hareketlerin yarattığı kuvvetlerin etkileri altında hareket eden, gerilime giren akaryakıt ve LPG/gaz tesisatlarında elastik nitelikli esnek (fileks) boruların kullanımı özendirilebilir veya zorunlu hale getirilebilir.Ayrıca deprem riski yüksek bölgelerde bulunan istasyonlarda sismik hareket tahrikli enerji kesme sistemleri tesis edilmesi, deprem anında enerji akışının ve dolayısı ile akaryakıt ikmalinin otomatik durdurulmasını sağlayacak, deprem sonrasında oluşabilecek yangın ve patlama risklerinin azaltacaktır.Buraya kadar önerilen tedbirler ile donanım ve tesisat, akaryakıt ve servis istasyonları ile yakın çevrelerini özellikle deprem anında korumaya yönelik olup, istasyonların yapım aşamasında veya mevcut durumlarında ilâve edilebilir niteliktedirler.Eşdeğer öneme sahip ayrı bir konu da deprem sonrası için ne gibi tedbirlerin dikkate alınması gerektiğidir. Bilindiği üzere, akaryakıt ve servis istasyonları günden güne toplumun sadece akaryakıt ihtiyacını karşılamanın ötesinde, insanların çok farklı günlük ihtiyaçlarını karşılayabildikleri ve adeta bir buluşma noktası gibi kullandıkları bir ortama dönüşmektedir. Dolayısı ile deprem gibi doğal bir afet sonrasında, bu istasyonların insanların acil ihtiyaçlarını karşılamak ve hatta bir buluşma veya toplanma alanı olarak kullanılmak gibi çok önemli roller üstlenecekleri açıkça ortadadır.Birçok hizmetin 7/24 verildiği bu yerlerde depremin ardından görünür bir fizikî hasar olmasa da yer altındaki tüm tesisatın ve genel olarak sistemin etkin bir biçimde, hatasız ve güvenle çalışıp çalışmadığından emin olunmalıdır. Unutulmamalıdır ki bu amaçla yapılacak denetimin sadece tesisin genel görünümüne bakarak gerçekleştirilmesi, sürdürülmekte olan faaliyetlerde bazı emniyetsiz durumlara neden olabilir ve sonuçta büyük ölçekli ciddî sorunlar ortaya çıkabilir.Şiddetli bir depremin ardından herkes ailesi ile birlikte güvenli bir ortamda bulunmak üzere seferber olacağı için yukarıda anılan gerekli kontrollerin yapılması için yeterli teknik eleman ve ekipman bulmak oldukça zor olacaktır; var olan veya bulunabilen elemanlar da belki bir karmaşa ortamı içinde şok geçirmiş veya geçirmekte olup, görev yapamaz halde olacaklardır. İşte tam böyle durumlarda istasyonlarda tesis edilmiş emniyet ekipmanlarının tasarım, yapım, malzeme niteliğinin önemi ortaya çıkacak.Bu durumda akla ilk gelecek soru, “Kimseye ihtiyaç duymadan istasyonumu kontrol edebilir miyim?” Aslında Şekil 3’te görülen şematik resim buna net bir cevap veriyor; “Tabii ki, EVET.”İstasyonlar ilgili standartlara uygun olarak inşa edilmiş ve kullanılan tüm sistemler ile emniyet ekipmanları gereken nitelikteki tasarım, yapım ve malzeme kullanılarak tesis edilmiş ise, acil bir durumda istasyonun yeraltı depolama tankları ve altyapısı dahil tüm sahasını, kimseye ihtiyaç duymadan kısa sürede kontrol etmek mümkündür.

Bir akaryakıt ve servis istasyonunda bir doğal afet sonrasında öncelikli olarak kontrol edilecek sistemlere ilişkin olarak bilinmesi yararlı bazı konular aşağıda verilmektedir.Alt yapı boruları: Yeraltına tesis edilen EN 14125 sertifikalı esnek plastik boru hatları ve bağlantı elemanları (fitting’ler) sismik hareketlere karşı oldukça dayanıklı ve uzun ömürlüdürler.Ürün hatları: Elektronik basınçlı hatlar kaçak dedektörü (PLLD) sistemi ile, yaklaşık 1,5 saat süren en hassas test sonrasında, 1 saatlik bir zaman diliminde ürün hattında 0,38 litreden daha büyük bir sızıntı olup olmadığını tespit eder. Bu hassas ölçümün önemini kavramak için bir örnek, yirmi yıl önce kullanılan mekanik kaçak dedektörlerinin saatte ancak 11,4 litreden büyük kaçakları algılayabilmeleri nedeniyle, 1999 depremi sonrasında binlerce litre ürünün günlerce ürün hatlarından toprağa akmasına sebep olmalarıdır.Çift cidar ürün hatları için özellikle boruların dış cidarında oluşabilecek hasarların tespiti için EN 13160 sertifikalı cidar arası kaçak kontrol sistemleri uygulanarak anlık olarak bilgi sahibi olunabilir.Dolum hatları: bir istasyonun dolum hatlarının çift cidarlı borulardan oluşması, dolum noktası ile tanklar arasındaki dolum tesisatında sızıntı kontrolunun kolayca ve hassas bir şekilde yapılmasını sağlar. Ayrıca bu tip borular için dizayn edilmiş EN 13160 sertifikalı cidar arası kaçak kontrol sistemleri sayesinde anlık olarak dolum borularının sağlamlığı konusunda bilgi sahibi olunabilmektedir Eğer söz konusu hatlar çift cidarlı borulardan oluşmuyorlarsa, acil bir durum sonrasında bir ürün kaybı olup olmadığını anlamanın diğer ve pratik bir yolu, miktarı belli olan bir ürünü tanka doldurarak otomasyon sistemi üzerinden artış miktarı ile karşılaştırmaktır.Shut Off Valfler: Acil durum kapatma vanası olarak ta ifade edilen bu ürünler TS EN 13617-3 sertifikalı olmalıdır. Bu vanalar, ateşe maruz kaldığında akışın kapanmasını sağlayacak eriyen tip mandallı bir mekanizmaya sahiptirler. Ayrıca, dispenserin ciddi bir darbe alması, böyle bir darbe sonucunda sürüklenmesi veya devrilmesi durumlarında güvenli şekilde kırılarak, kırılma noktasının her iki yanında sıvı boşalımını engelleyecek bir mekanizmaya sahiptirler. Bu ekipmanların onaylı ürünler olması ve üreticisinin talimatına uygun bir şekilde monte edilmiş olmaları hayati önem arz etmektedir.Gözlem kuyuları: yeraltı depolama tanklarının içinde yer aldıkları havuz içine tesis edilmesi zorunlu olan (en az bir) gözlem kuyusunun içine yerleştirilen sensörler sayesinde, buralarda birikebilecek akaryakıt veya yer altı suyunu hemen tespit etmek mümkündür.Akaryakıt tankları: bir yeraltı depolama tankı çift cidarlı ise, fakat Şekil 4’te görülene benzer EN 13160 sertifikalı bir cidar arası kaçak kontrol sistemi ile donatılmamış ise, bu durumda tankın sürekli bir sınama (test) ile denetim altında tutulması ve kaçak veya sızıntı halinde uyarı alarmı üretilmesi söz konusu olamaz. Dolayısı ile, çift cidarlı yeraltı depolama tanklarının EN 13160 sertifikalı cidar arası kaçak kontrol sistemi ile donatılması her zaman ve her risk şartında koruma ve korunma sağlaması bakımından şiddetle tavsiye edilir.

Eğer bir yeraltı depolama tankı tek cidarlı ise kaçak ve sızıntı yapması nasıl saptanabilir? Bu işlemi gerçekleştirmek kullanılmakta olan “Tank Otomasyon Sistemi” ile mümkün olabilir. Ne var ki, kullanılmakta olan bu sistemin kaçak/sızıntı saptama yeteneği ve sertifikası olması gereklidir. Bu niteliğe sahip bir tank otomasyon sistemi, bir yeraltı depolama tankından 2 (iki) saatte 0,38 litre veya daha fazla bir debi ile süregelen kaçak veya sızıntıyı tespit etmenizi mümkün kılar.FiberGlass veya Polietilen Dispenser/Tank Sumpları: Dispenser altı ve tank üzeri uygulanan bu sump’lar yer altı sularının bu bölgelere girmesini engeller. Tank üzeri ya da dispenser altında yaşanabilecek akaryakıt dökülmelerini içinde tutarak toprağa yayılmasını engelleyecektir. Depremde yaşanacak sismik hareketler süresince, özellikle çift cidar fiberglass malzemeden imal edilmiş sumplar bu fonksiyonların devam edebilmesini sağlayan oldukça dayanıklı ve uzun ömürlü ürünlerdir. Sadece bu sumplar sızdırmazlık testine uygun olan modellerdir. Şekil 3’te görüldüğü gibi, tüm sahadaki dispenser ve tank sumpları tek bir noktadan kontrol edilebilirler.TORA sektördeki 20 yılı aşkın tecrübesi ile tüm bu sistemleri yıllardan beri uygulamakta, sektördeki paydaşlarına tanıtmakta ve yalnızca huzur ve barış günlerinde değil, acil ve afet günlerinde de zarar görmemeleri için çaba harcamaktadır. TORA, 1999 büyük Marmara depremi hemen sonrasında, yaklaşık 400 istasyonda tüm mekanik alt yapı ve depolama tankları yerinde kapsamlı bir şekilde incelemiştir.Dolayısı ile, TORA’nın altyapı borulama ve akaryakıt sistemleri konusundaki kalitesi ile Gilbarco Veeer Root otomasyon ve çevresel sensör uygulamaları birleşince, bir akaryakıt ve servis istasyonunu her zaman ve her koşulda kimseye bağımlı kalmadan kontrol edebilme rahatlığına erişmek mümkün olabilmektedir.

|

Copyright © 2015 - Tüm hakları saklıdır. EKONOMİ YAYINCILIK PAZR.SN.VE TİC.LTD.ŞTİ. |

.png)

.gif)